壊れたCNC用のボードと同じボードが届いていますので、早速保留していたTS-820用のDDS-VFOの基板の切削を行いました。この所ずっとレーザーカッティングばかりしていました。まずは、ネット情報で効果があるスピンドルへのノイズ(モーターブラシノイズ)削減のダイオードをコンデンサに並列に取り付けを行いました。ノイズによる停止の防止効果用です。コンデンサだけでも問題はありませんでしたが、ダイオードによるさらなるパルスノイズのピーク電圧低減になります。(通常リレーのコイルなどにパラに入れるキックバック防止用ダイオードと同じです)

次は、EAGLE CADでのガーバーデータ作製を数回行い、感を取り戻してからの基板切削の実践開始です。何度か切削用の刃を欠けさせたりしたことを思い出しながら慎重に、まずは、Z軸プローブの位置設定が上手くゆくか試しました。また刃を欠けさせてしまうのではないかと不安がありましたので、Z軸をある程度高めに設定しておいての、例の如く、端子を手動にて接触させて動作するか(止まるか)の確認をしました。問題なく基板のプローブ端子をグランドにつけるとZ軸降下が止まります。一安心したところで、TS-820用DDS-VFOのガーバーデータを読み込みます。題名はCNCjsですが、今回はZ軸の補正機能のヘイトマップのあるCANDLEで切削することにしました。原点はパターンが十分占める面積(XY)を考慮して決めます。Z軸のスピンドルは余り下げすぎないように稼働範囲の中間あたりにします。切削の刃をスピンドルモーターに取り付けた状態で、基板ウラ面ツライチへの刃のタッチ高さ調整です。アルミ台にMDFを3段重ねて(約6.2mmX3=18.6mm )丁度よくなりました。(ガラエポ基板厚分の1.6mm下がってもZ軸稼働範囲内に十分余裕があるようにします。)手動でZ軸プローブ設定動作が一番ハラハラしました。本番のプローブ設定です。基板に接触してから、一旦停止して、少し上昇して、またツライチに戻って停止します。プローブの入力端子を外します。次が一番悩んだところです。この次はスタートでいいのですが、久々なので、ツライチ状態の刃の停止位置で、ほんとにいいのか少し、悩んでしまいました。久々で動作を忘れています。これがとても不安でした。このまま上昇して止まらずにZ軸の上限を超えるんではないかという不安です。結果からいうと、問題はありません。最初のガーバーデータ作成時に設定してある退避時高さまで上昇します。実際やった時は心配なので、ポーズキーを押して、止め、また押して稼働、を繰り返し確認しながらやりました。不安な場合はポーズキーを使用することを勧めます。何のことなく、Z軸退避高さに到達後、下降して、ツライチに戻り、上昇して、スピンドルモーターが回転し始めてスタートです。動いてしまえば、もう大丈夫です。

自動切削スタート出来ました。終わるまで、時々切りカスを掃除機で吸い取る程度で、ある程度ほっておけます。今回は、移動スピードをX,Y軸の80mm/min、Z軸も80mm/minにしました。この設定でエッヂはある程度綺麗に削れます。あまり移動が速すぎると削り跡のエッヂが荒くなるということを避けるためです。しかし、完了する時間が6時間近くかかってしまいました。かかる時間を考慮すると、もう少し速い設定(150mm/min等!)にしたほうがいいと思われます。(勿論、簡易基板等を使い、試した上でのスピード設定。)

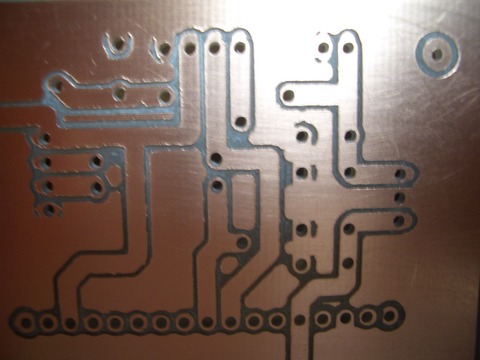

切削中の写真です。

前のブログでも、記載しましたがパターンの切削時のドリル深さは0.15mm設定で位置マーカー代わりです。ドリルはドリル用のガーバーデータでもう一度穴をあけます。深さ1.65〜1.70mm (基板厚以上)でガーバーデータ作成セットアップで書き換えて、ガーバーデータを再度作ります。この時出来るパターンファイルは使いません。ドリルデータのみ使います。ドリルデータが出来ますが、このままではエラーがでて動きません。チェックなどを使いエラー箇所を確認し、全部削除します。全部削除後に最終ファイル名をつけて保存し、この保存した、ドリルのガーバーデータを使い基板に穴を開けます。

ドリル径サイズは1mmです。

今回のドリルの穴あけは、EAGLE での使用した部品のランドサイズが小さかったので、改めて大きいランドを部品のランドに重ねてパターンを作成したため、穴あけが2回行われる様になっています。部品自他のランドサイズの大きいものを使えば、1回の穴あけで終わります。探してみましたが、目的のパーツで丁度いいのが見つけれませんでした、結局は自分でパーツを作らないといけない結論に至りました。なので、部品ランドに別のサイズの大きなランド重ねで行いました。ランド重ねたところの穴あけは2回行われます。時間が倍近くなりますがさほどかかりません。とはいえ1時間はかかりました。パターンと同じでXとY方向の移動スピードをかなり早めてもドリルの場合は問題ありません。Z軸は100mm/min

でも問題ないと思います。

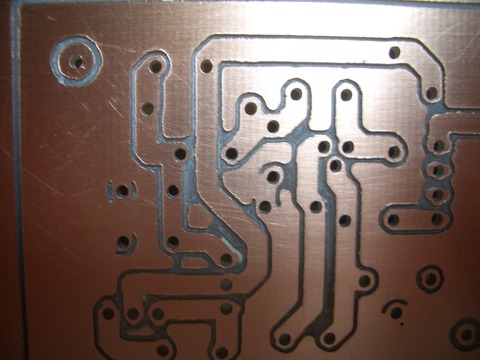

完成した基板全体です。思ったより綺麗に出来ました。切削完了後は砥石とクリームタイプのクレンザーで最初にバリを取り、その後で、スチールウールたわしで仕上げ磨きで綺麗に仕上げます。

ハンダする時用にフラックスも塗る必要があります。後で行います。

各箇所の拡大写真です。

トップビューです。(部品取り付け面)

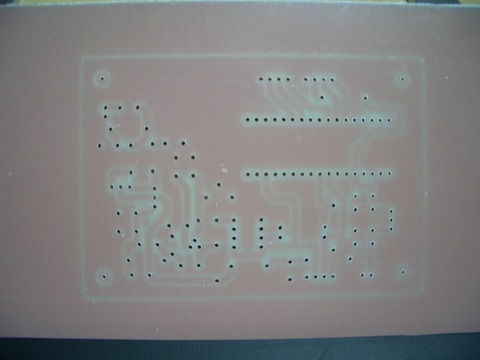

以前の手持ちの0.7mmのドリルでの基板と今回の1mmのドリル及びランド拡大基板比較です。

上が0.7mmのドリルと通常のパーツランドでの切削基板です。0.7mmの穴ではArduinoNANO

基板が穴に入りませんでした。

下側が1mmのドリルと拡大ランド重ねでの切削基板です。十分ArduinoNANO基板が入ります。

完了済みで出来ています。)調整が必要なので、LPFは別ユニット化が良いと判断しました。実験でも別基板で繋いでましたので問題はないかと!

基板取り付け穴は別途大きめのネジサイズの穴を後でドリルで開けます。

パターンも削って作る方法もエッチングでつくる基板と差異なく出来てると思います。作業からするとかなり楽に基板が作れていると思います。

まだまだ、基板を切削して間もないので、まだやっていない基板の外周切り抜きがあります。この方法は、色々と確認しながらやりたいと思ってはいます。

やっと基板切削にてDDS基板が用意出来ました。DDSの部品取り付けに取り掛かれます。やりたいことが多くあるのですが、未知な体験がほとんどなので、予期せぬトラブルなどが多く、なかなか進みません。

つづく?