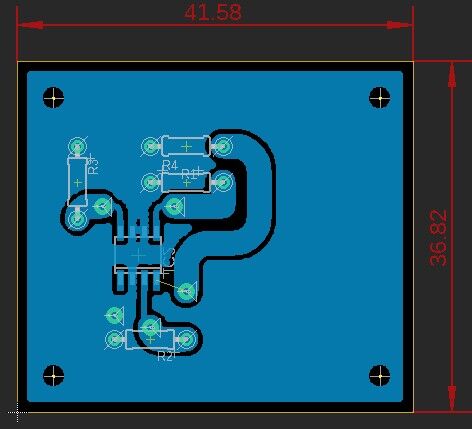

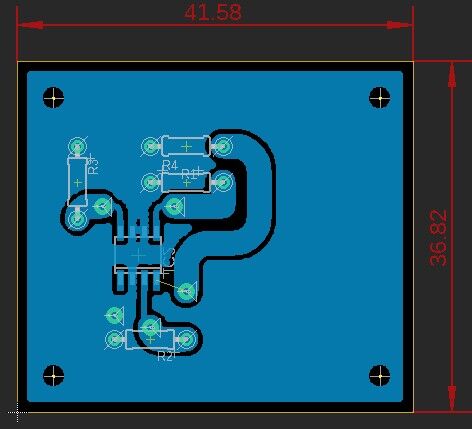

CNCjsでのSOIC8のパターンの切削での5パスでのパターンが多少細くなる問題点と、他のパーツのランドが小さいという2点について、早速Eagleでボードのパターンの幅の設定値を大きくすることで、部品自体のランドより大きくできる事が分かりました。パターンが部品のランドを覆い隠す感じです。

パターン幅を広くする為に、Via を使います。中継用のスルーホールなどで使用するランドです。部品はつきません。Hi

パターン幅を部品ランドとこのVia間を2.54㎜にすることで、小さかったオリジナルのランドが、ちょうど良いランドサイズになります。Viaを使う点がミソかと!、他の方法としては、新たにパーツを作る等がありますが、これからやろうとすると、ゼロからのスタートなのでかなりパーツデータ完成までは時間がかかると思われます。なので、やりません。ネットにはやり方がありましたが、いつか、やるときが来たら、という感じです。

R部品のパターン幅:2.54㎜

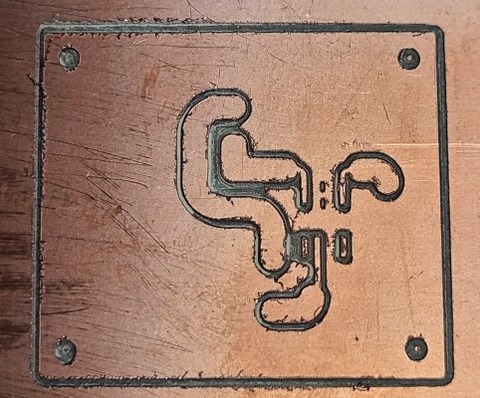

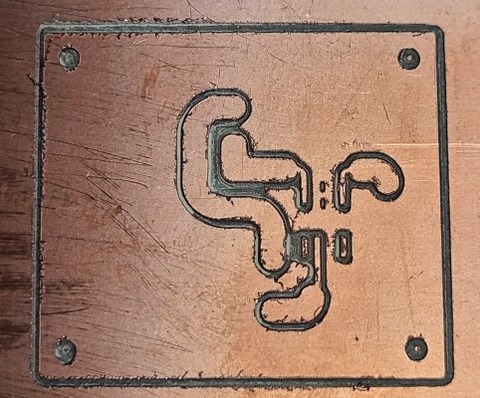

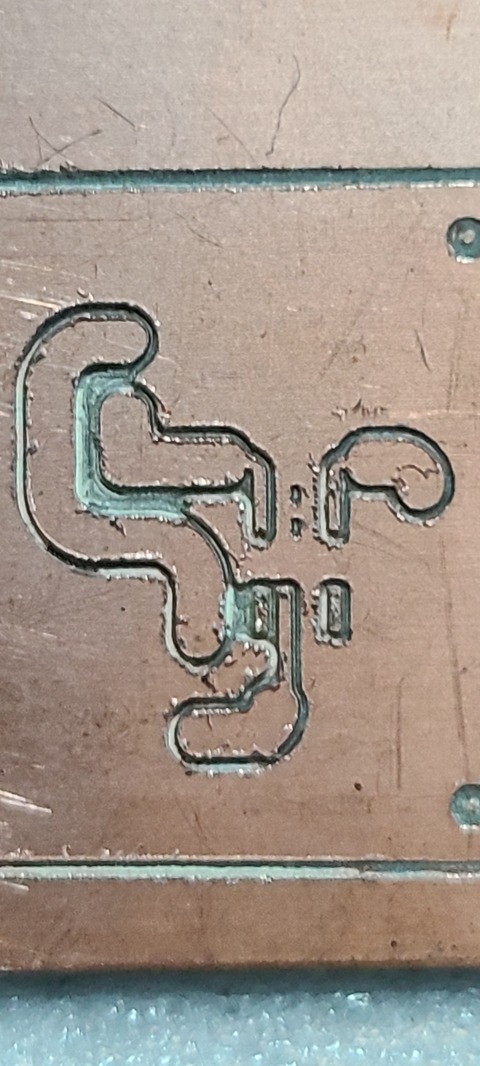

早速ガーバーデータを出力し、CNCjsで切削してみることにしました。今回の

切削結果です。

一箇所パターンをつなげるのを忘れた箇所があります。特に実用する基板ではない

のでOKです。しかし、実際の実用する基板では大ミスです。注意しなければなりま

せん。Hi!

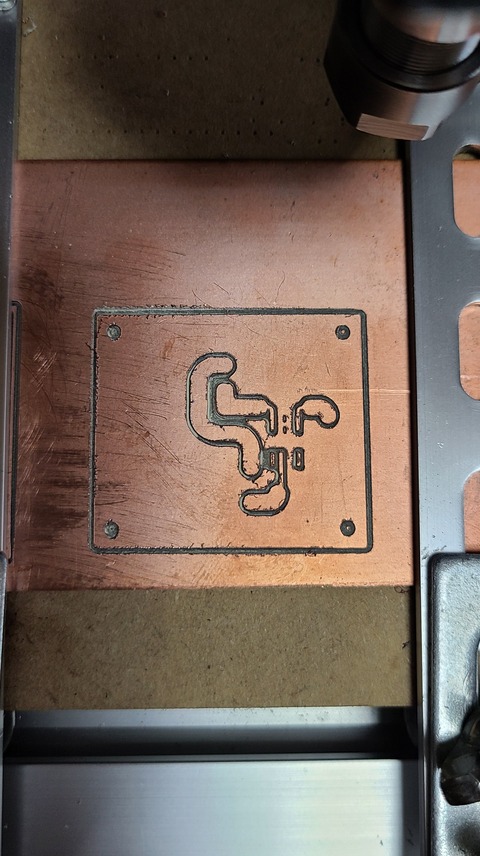

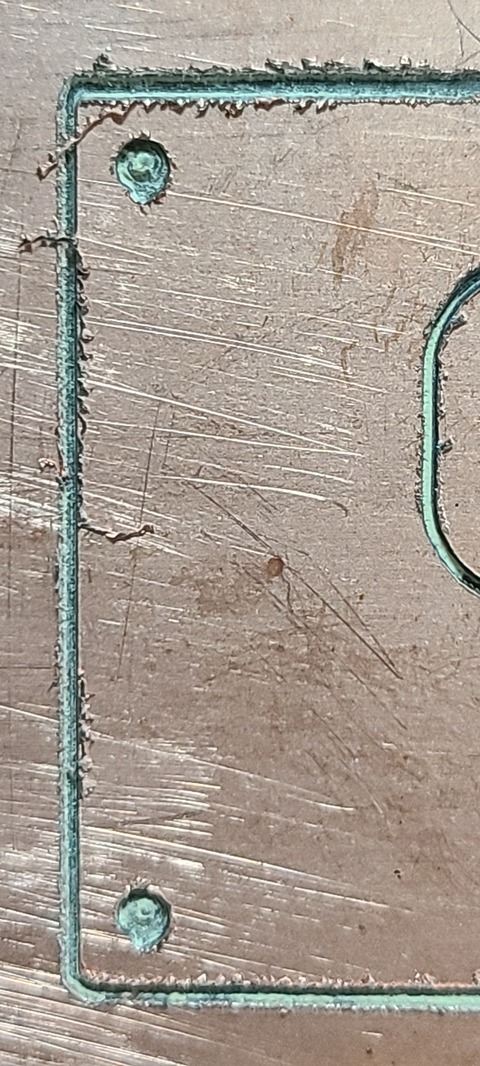

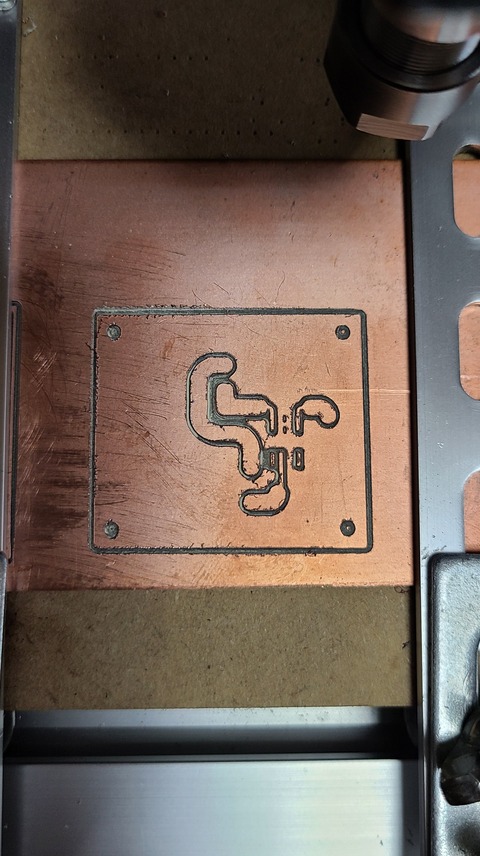

切削直後の基板です。

この画像を見るとわかりますが、きれいに削れている箇所とバリが立っている

箇所の差があるのがわかります。右側がとてもきれいに削れてて、バリが出て

いません。全体としても、今までのと比べても削り直後の基板自体としては

きれいです。

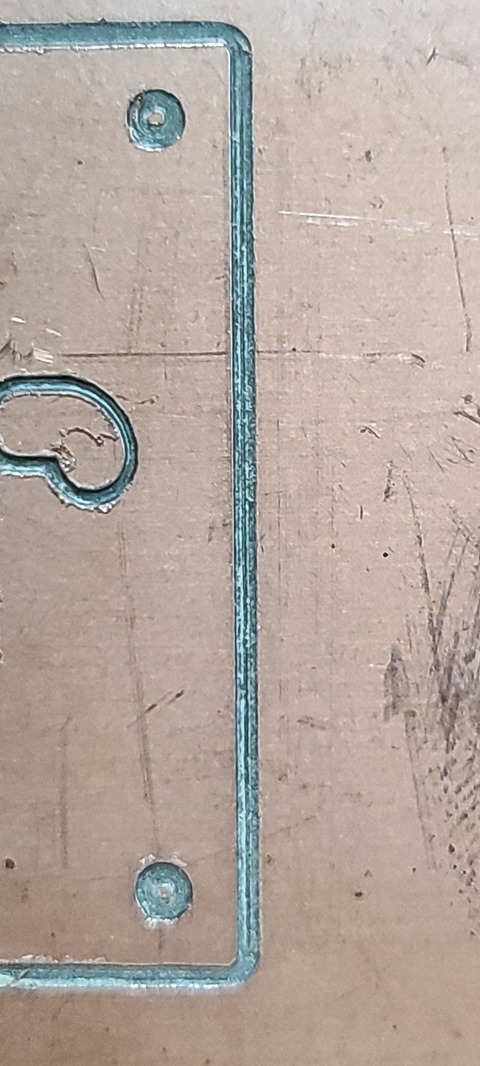

実は、今回の切削では基板を押さえる金具の位置を切削する範囲のそばにしま

した。右と左での切削範囲との間隔も少し異なります。右が近く、左が右に比

べて少し距離があります。

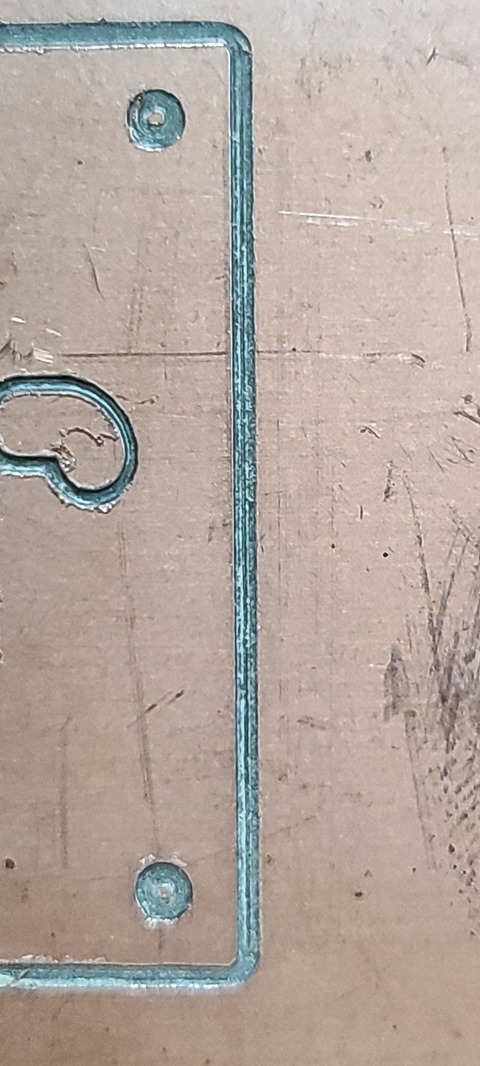

基板の押さえの金具の位置の画像です。

右側が基板にとても近い所を押さえています。左側は少し右から比べると

距離があります。このことから、切削のバリが比較的立っているのは、基板

のビリによるものと推測されます。ビリビリ、ビル音も切削場所での違いが

確かにありました。右側は基板がビリつきはなかったです。そのためきれい

に切削出来ていたのだと言うことだと思います。

左側は確かに切削時の音がビリビリ大きな音がしていました。

ということで、基板がビリつかない取り付け方法を検討しなければなら

ないのかもしれません。今まで、WebでPCB切削をしている大概の人達

がやっているのは両面テープで基台の上のアクリルなどにPCBを固定して

いましたから、両面テープがミソなのかと思います。両面テープの粘着性

がビリを押さえてくれているのではと思います。そして、粘着力があるの

で中々剥がすのも用意でない為に、剥がし用に専用のヘラなども用意して

たみたいでしたから!Hi

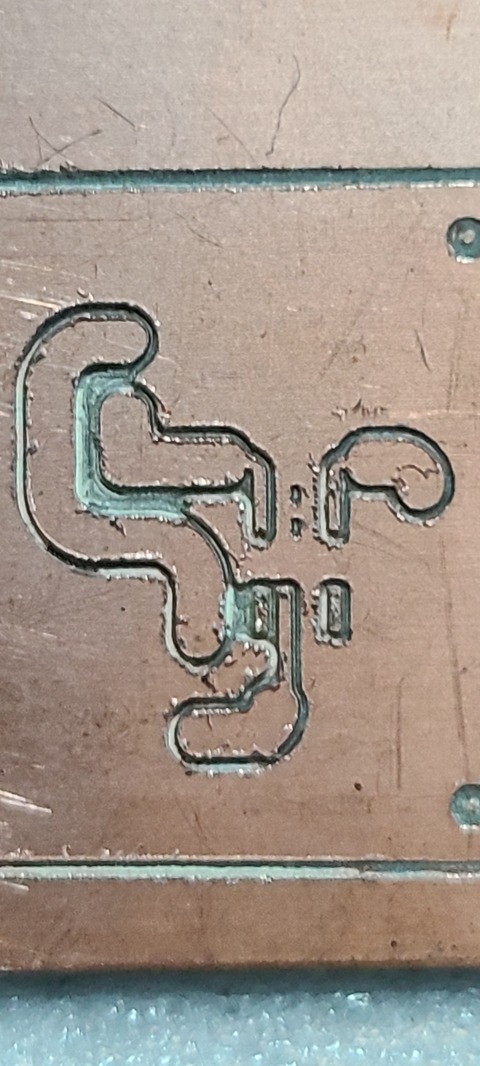

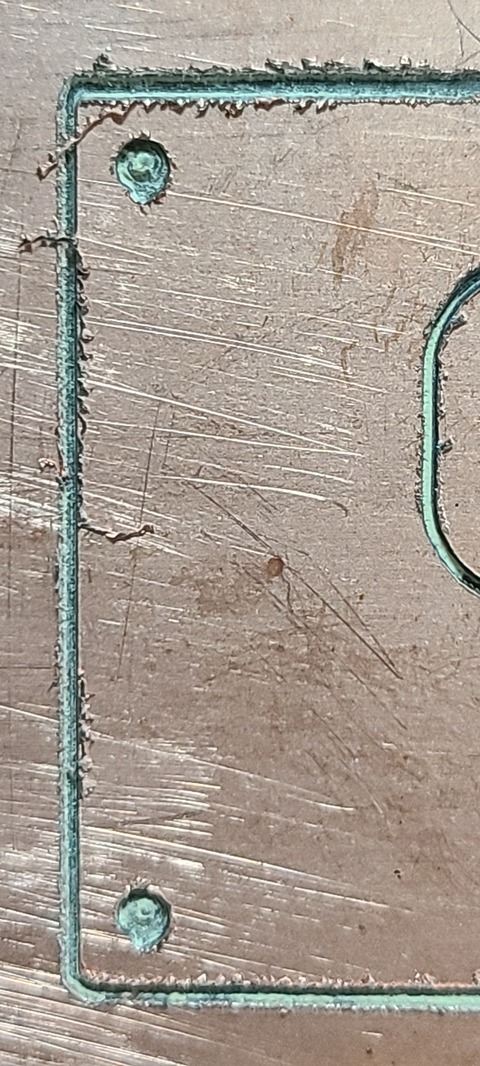

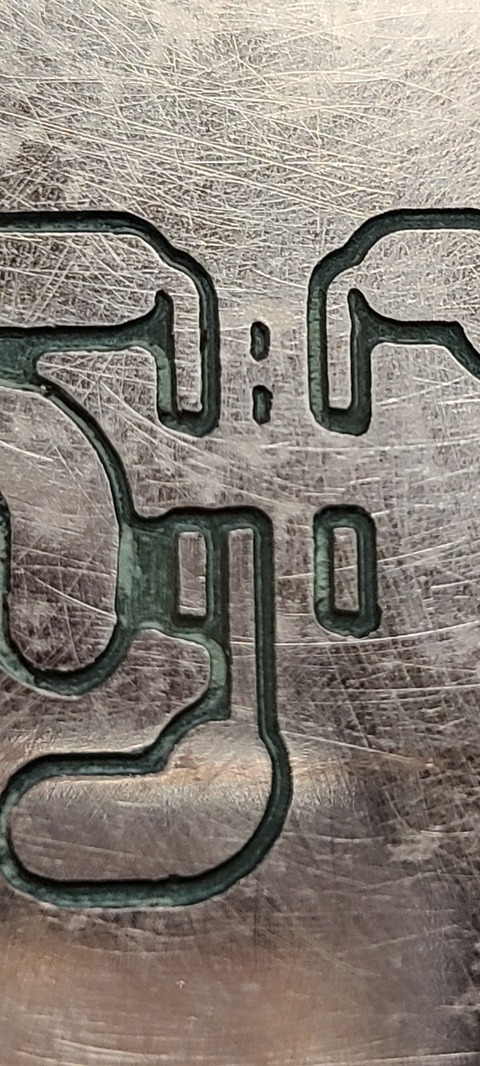

ついでに、SOIC8のランドあたりの写真もとりました。比較的にランドも

バリがあるにしても、切削直後の状態でも、以前のよりはきれいだと思い

ます。

いずれにせよ、切削後の基板はこのままでは、バリでよくわからない

ので、研磨しました。前回と同じく砥石と研磨剤を使っての研磨です。

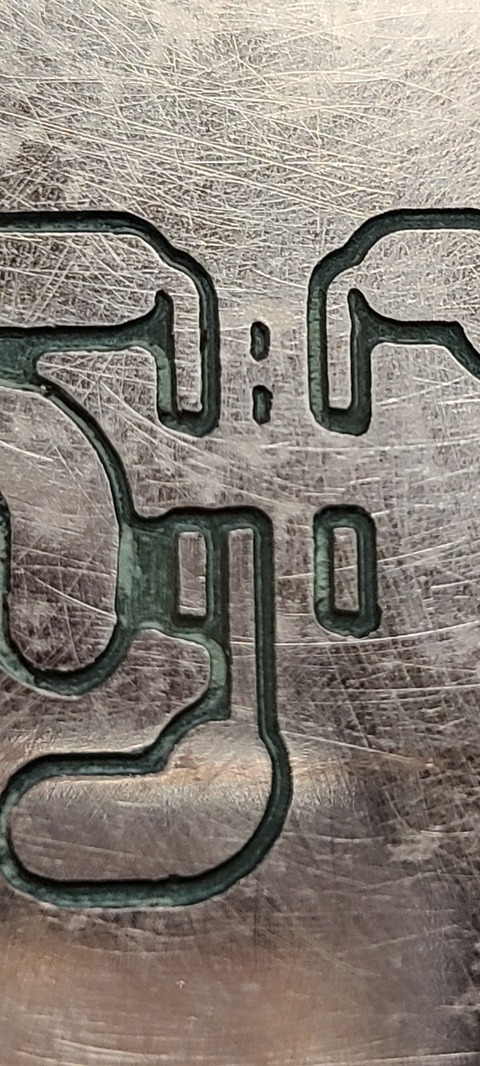

問題だったSOIC8周りですが、拡大してみても、十分なパターンの仕上

がりでとてもきれいです。5パスでもパターンが細くなっている所はどこ

もありませんでした。やはり、切削用のPCBの設置の状態が切削の品質

を左右するのは、ほぼ間違いないと思われます。拡大してますから傷が

多く見えますが、比較的鏡面に近い状態です。特に実用上(目視上)は

SOIC8の1.27mピッチのランドパターンもこれならば、十分合格の範囲

です。

今回、切削後の基板のバリの状態から重要な事に気がつけた気がします。

切削後の画像には、実はなにかしら答えが出ているということでしょうか?

早速両面テープでのPCBの設置方法を検討して見ようと思います。

つづく?

パターン幅を広くする為に、Via を使います。中継用のスルーホールなどで使用するランドです。部品はつきません。Hi

パターン幅を部品ランドとこのVia間を2.54㎜にすることで、小さかったオリジナルのランドが、ちょうど良いランドサイズになります。Viaを使う点がミソかと!、他の方法としては、新たにパーツを作る等がありますが、これからやろうとすると、ゼロからのスタートなのでかなりパーツデータ完成までは時間がかかると思われます。なので、やりません。ネットにはやり方がありましたが、いつか、やるときが来たら、という感じです。

R部品のパターン幅:2.54㎜

早速ガーバーデータを出力し、CNCjsで切削してみることにしました。今回の

切削結果です。

一箇所パターンをつなげるのを忘れた箇所があります。特に実用する基板ではない

のでOKです。しかし、実際の実用する基板では大ミスです。注意しなければなりま

せん。Hi!

切削直後の基板です。

この画像を見るとわかりますが、きれいに削れている箇所とバリが立っている

箇所の差があるのがわかります。右側がとてもきれいに削れてて、バリが出て

いません。全体としても、今までのと比べても削り直後の基板自体としては

きれいです。

実は、今回の切削では基板を押さえる金具の位置を切削する範囲のそばにしま

した。右と左での切削範囲との間隔も少し異なります。右が近く、左が右に比

べて少し距離があります。

基板の押さえの金具の位置の画像です。

右側が基板にとても近い所を押さえています。左側は少し右から比べると

距離があります。このことから、切削のバリが比較的立っているのは、基板

のビリによるものと推測されます。ビリビリ、ビル音も切削場所での違いが

確かにありました。右側は基板がビリつきはなかったです。そのためきれい

に切削出来ていたのだと言うことだと思います。

左側は確かに切削時の音がビリビリ大きな音がしていました。

ということで、基板がビリつかない取り付け方法を検討しなければなら

ないのかもしれません。今まで、WebでPCB切削をしている大概の人達

がやっているのは両面テープで基台の上のアクリルなどにPCBを固定して

いましたから、両面テープがミソなのかと思います。両面テープの粘着性

がビリを押さえてくれているのではと思います。そして、粘着力があるの

で中々剥がすのも用意でない為に、剥がし用に専用のヘラなども用意して

たみたいでしたから!Hi

ついでに、SOIC8のランドあたりの写真もとりました。比較的にランドも

バリがあるにしても、切削直後の状態でも、以前のよりはきれいだと思い

ます。

いずれにせよ、切削後の基板はこのままでは、バリでよくわからない

ので、研磨しました。前回と同じく砥石と研磨剤を使っての研磨です。

問題だったSOIC8周りですが、拡大してみても、十分なパターンの仕上

がりでとてもきれいです。5パスでもパターンが細くなっている所はどこ

もありませんでした。やはり、切削用のPCBの設置の状態が切削の品質

を左右するのは、ほぼ間違いないと思われます。拡大してますから傷が

多く見えますが、比較的鏡面に近い状態です。特に実用上(目視上)は

SOIC8の1.27mピッチのランドパターンもこれならば、十分合格の範囲

です。

今回、切削後の基板のバリの状態から重要な事に気がつけた気がします。

切削後の画像には、実はなにかしら答えが出ているということでしょうか?

早速両面テープでのPCBの設置方法を検討して見ようと思います。

つづく?