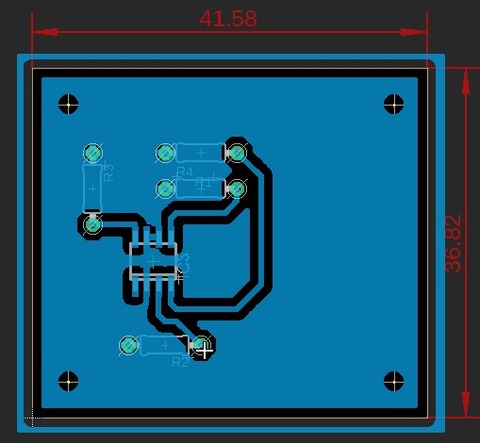

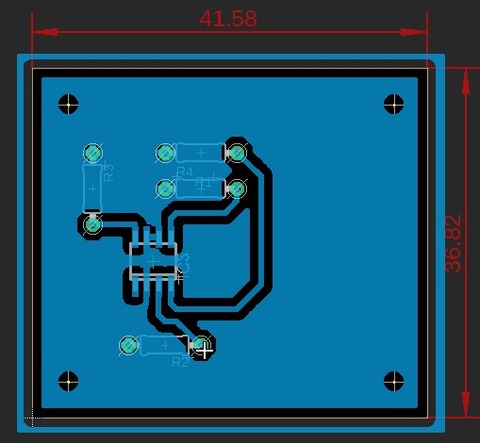

CNCjsでのSOIC8のパターンを1パスで切削しました。膳は急げではありませんが、思い立ったが吉日といいます。早速Linux上のEagleで早速ベタアースをやり直ししました。1パスではランドバターンの島が残っており、あまりいい感じではありませんでした。それで、ある程度のパスを必要とすると思い、5パスの切削をするようなガーバーデータを起こすべくボリゴン処理の条件を少しかえて作製しました。まずはボトムパターンはこんな感じです。少しランド間のスペースを少し広く取りました。

前のパターンより、間隔が少し広くなって、ベタアースの領域も少し異なりました。

ところで、脱線ですが、Eagleの話です。これは、ボトムのパターン面です。このSOIC8タイプのチップは回路図からそのまま最初はTOPに部品が置かれます。パーツの取り付け側の部品面です。最初、どうやってボトムにSOIC8のランドを作ればいいのか、わかりませんでした。ここが、初診者マークなわけです。知らないで飛び込むとこういうことで、つまづきます。するとトントン進んでいたことも、水がさされたようになってしまいます。そこは、即ネット検索です。Eagleの使い方のマニュアルをみると、何のこと無く、きちんと書いてありました。TOPでミラーすれば、ボトムにランドが出来るということでした。ジャンジャン!ということで、水を得た魚のように戻ることが出来ました。話はそれましたが、もとに戻って、実際の切削条件のスピード、ドリルの深さ等は全く同じ条件です。

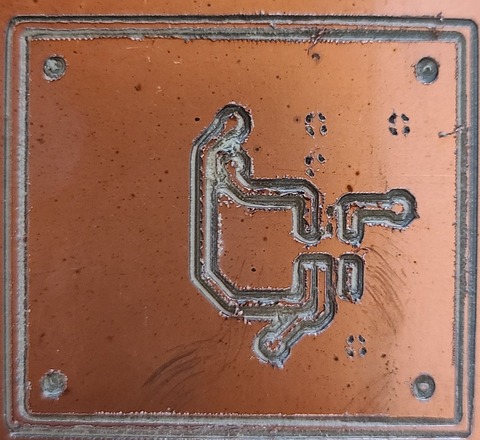

結果は、最初の切削直後はミルも無残な状態に見えます。これは、最初の時も同じでした。スピンドルのスピード等もかなり関係があることも知っています。上手く、バリの無い様な仕上がりにした人のスピンドルモーターのスピード設定は800とかがありました。これをそのままやれば良いと言うことですが、やはりそれなりに問題があります。スピンドルの芯ブレが大きくなるんです。なので、私の場合は100ぐらいでやっています。これも色々試す必要のある項目です。また、ブレのないブラシレスのスピンドルモーターに変えるのも手ですが、まだ買ってから2ヶ月経ってませんので、まだ時期尚早です。Hi!

前と同じように、砥石で今回は、クレンジングの液体を使ってバリ取りです。

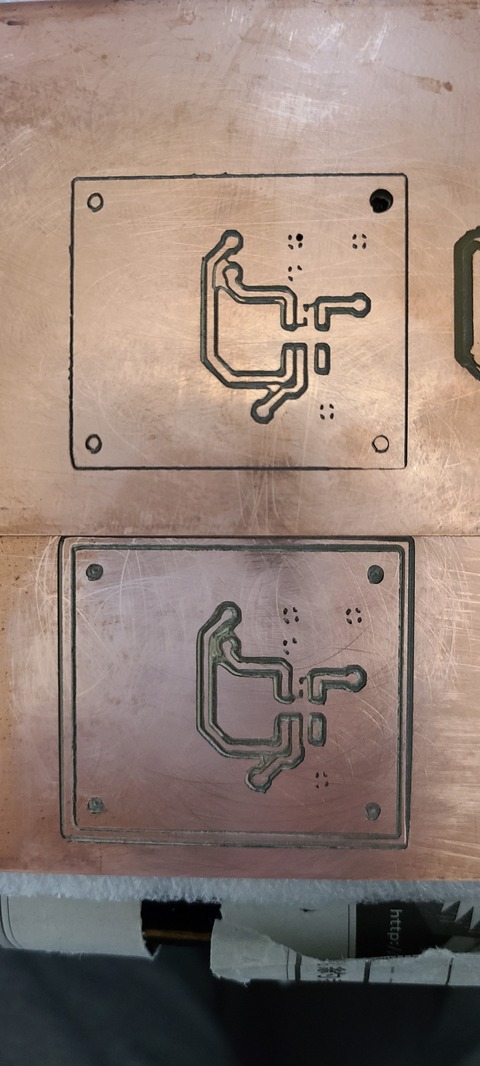

前回の基板と、比較してみました。やはり、残っていたベタアースは5パスではきちんと削り取られてなくなっています。ヤッホー!、しかし、少し切削回数が多いので、5パスはパターンが若干細くなっています。スピンドルのブレとかも関係するので、なんとも言えませんが、パターンとしては問題ない幅です。共通する点で、抵抗のランドが少し小さいのが両基板とも難点です。これはそのままパーツを使ってランド処理加工せずにやった、オリジナルのランドサイズデータなので、しょうがありません。

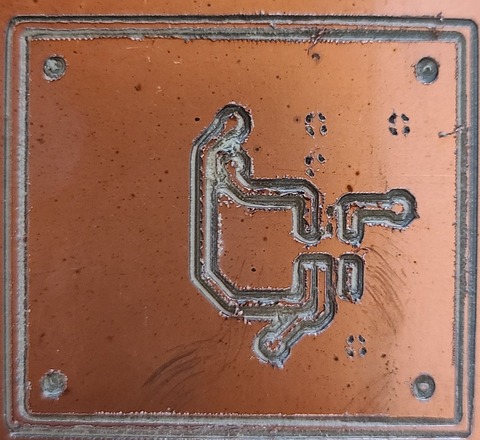

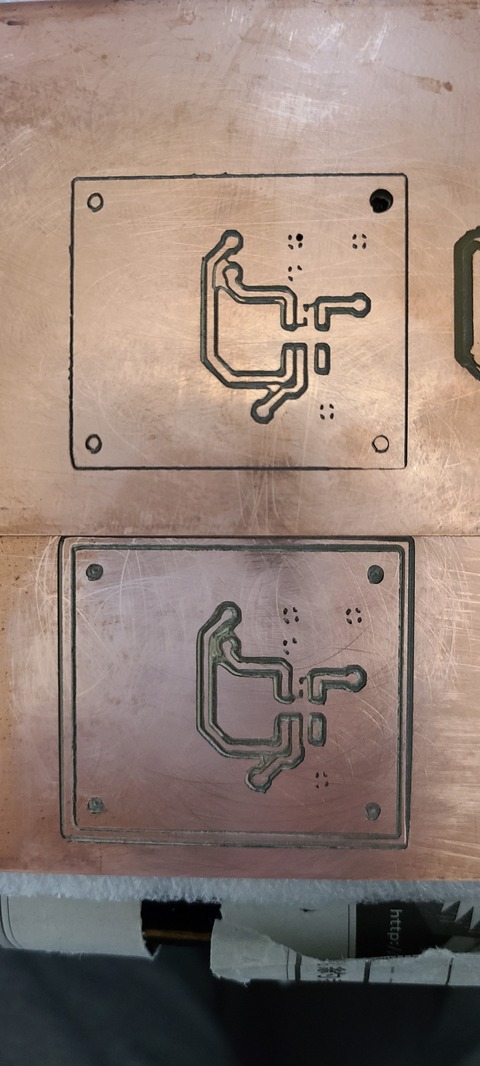

バリ取り後の比較です。

上が1パスで、下が5パスでの切削です。

光の具合とかで見た感じが随分変わります。結果は、どちらも問題なく使えます。が、いらないランドがあるのは1パスです。良い点悪点それぞれありますが、このSOIC8は1パス5パスとも問題なしとしましょう。もう少し条件設定等を見直したり、ネット情報で上手くやっている人の設定等を参考にするなど今後の改善も大いに期待出来ます。ほか、切削後のパターンのバリ等の品質については私はスピンドルのブレや、使用する刃の種類、条件設定も含めて、それぞれウェイトを占めていると感じています。

今回のチップICのサイズの物は、私は使うことはありません。今現在は、ディスクリートパーツのパターン切削で十分です。チップは手元には数がないし、目も悪くなってきてますし、当面は大きなパーツ用のパターン切削でいいかと!

本当に、やってみることが一番、問題点を発見できます。また、数多くやることで、色々と改善する点も解決方法も見えてくると思います。最初は色々と試すことが多くなりますが、ステップバイステップでやっていきたいものです。

中華に注文した安いガラエポ(片面)がまだ届きません。元々少ない練習用の基板(ベーク)があと数枚になってきました。ガラエポはどちらかと言うと切削後のバリも少なく仕上がりがきれいな感じです。

PCB切削は削る音が少し大きいです。レーザーはうるさくなくていい面、焦げ臭い匂いがします。それぞれやはりあるもんです。

つづく ?

前のパターンより、間隔が少し広くなって、ベタアースの領域も少し異なりました。

ところで、脱線ですが、Eagleの話です。これは、ボトムのパターン面です。このSOIC8タイプのチップは回路図からそのまま最初はTOPに部品が置かれます。パーツの取り付け側の部品面です。最初、どうやってボトムにSOIC8のランドを作ればいいのか、わかりませんでした。ここが、初診者マークなわけです。知らないで飛び込むとこういうことで、つまづきます。するとトントン進んでいたことも、水がさされたようになってしまいます。そこは、即ネット検索です。Eagleの使い方のマニュアルをみると、何のこと無く、きちんと書いてありました。TOPでミラーすれば、ボトムにランドが出来るということでした。ジャンジャン!ということで、水を得た魚のように戻ることが出来ました。話はそれましたが、もとに戻って、実際の切削条件のスピード、ドリルの深さ等は全く同じ条件です。

結果は、最初の切削直後はミルも無残な状態に見えます。これは、最初の時も同じでした。スピンドルのスピード等もかなり関係があることも知っています。上手く、バリの無い様な仕上がりにした人のスピンドルモーターのスピード設定は800とかがありました。これをそのままやれば良いと言うことですが、やはりそれなりに問題があります。スピンドルの芯ブレが大きくなるんです。なので、私の場合は100ぐらいでやっています。これも色々試す必要のある項目です。また、ブレのないブラシレスのスピンドルモーターに変えるのも手ですが、まだ買ってから2ヶ月経ってませんので、まだ時期尚早です。Hi!

前と同じように、砥石で今回は、クレンジングの液体を使ってバリ取りです。

前回の基板と、比較してみました。やはり、残っていたベタアースは5パスではきちんと削り取られてなくなっています。ヤッホー!、しかし、少し切削回数が多いので、5パスはパターンが若干細くなっています。スピンドルのブレとかも関係するので、なんとも言えませんが、パターンとしては問題ない幅です。共通する点で、抵抗のランドが少し小さいのが両基板とも難点です。これはそのままパーツを使ってランド処理加工せずにやった、オリジナルのランドサイズデータなので、しょうがありません。

バリ取り後の比較です。

上が1パスで、下が5パスでの切削です。

光の具合とかで見た感じが随分変わります。結果は、どちらも問題なく使えます。が、いらないランドがあるのは1パスです。良い点悪点それぞれありますが、このSOIC8は1パス5パスとも問題なしとしましょう。もう少し条件設定等を見直したり、ネット情報で上手くやっている人の設定等を参考にするなど今後の改善も大いに期待出来ます。ほか、切削後のパターンのバリ等の品質については私はスピンドルのブレや、使用する刃の種類、条件設定も含めて、それぞれウェイトを占めていると感じています。

今回のチップICのサイズの物は、私は使うことはありません。今現在は、ディスクリートパーツのパターン切削で十分です。チップは手元には数がないし、目も悪くなってきてますし、当面は大きなパーツ用のパターン切削でいいかと!

本当に、やってみることが一番、問題点を発見できます。また、数多くやることで、色々と改善する点も解決方法も見えてくると思います。最初は色々と試すことが多くなりますが、ステップバイステップでやっていきたいものです。

中華に注文した安いガラエポ(片面)がまだ届きません。元々少ない練習用の基板(ベーク)があと数枚になってきました。ガラエポはどちらかと言うと切削後のバリも少なく仕上がりがきれいな感じです。

PCB切削は削る音が少し大きいです。レーザーはうるさくなくていい面、焦げ臭い匂いがします。それぞれやはりあるもんです。

つづく ?